Na produkcii ocele sa podieľajú dva spôsoby jej výroby a to uzavretý cyklus a otvorený cyklus. V uzavretom cykle sa v hutníckom podniku vyrába surové železo zo vsádzkových materiálov oxidačno – redukčnými procesmi vo vysokej peci. Po odpichu sa surové železo preváža pojazdnými miešačmi na úsek oceliareň, kde sa v kyslíkovom konvertore, fúkaním technicky čistého kyslíka vyrobí surová oceľ. V otvorenom cykle sa oceľ vyrába z oceľového šrotu, prípadne surového železa a legúr v EOP. Vyrobená surová oceľ sa ďalej spracováva na tzv. sekundárnej metalurgii. Sekundárnou metalurgiou v hutníctve sa rozumejú všetky procesy ktoré prebiehajú mimo základných výrobných zariadení, čiže mimo vysokej pece, kyslíkového konvertora a EOP. Patrí sem mimopecné odsírenie surového Fe, a úprava vlastností ocele:

1. na MPO - mimopecná príprava ocele - procesy panvovej metalurgie

2. vákuovanie ocele

V rámci panvovej metalurgie sa prevádza:

1. dezoxidácia ocele - vháňaním Al drôtu,

2. legovanie ocele - legúry zo zásobníkov,

3. prefúkavanie inertnými plynmi - tj. Ar alebo N2 zdola alebo zhora dochádza k homogenizácii ocele, k odstráneniu vtrúsenín a k odplyneniu.

4. privádzanie sypkých materiálov cez trysku pomocou Ar. Uhlík zabezpečí prípadné potrebné nauhličenie, CaO ako troskotvorná prísada, CaSi kvôli dostatočnému odsíreniu.

5. mikrolegovanie - prevádza sa pomocou plnených profilov. Upravuje tvar a rozmiestnenie inklúzií, a tým ovplyvňuje vlastnosti ocele. Mikrolegúry sa dostávajú do ocele vstrelovaním dvojkomponentného drôtu. Jeho vonkajšiu časť tvorí oceľový obal, a vnútro tvorí mikrolegúra vo forme jemnozrnnej ferozliatiny.

Takto pripravená oceľ sa odlieva na zariadení plynulého odlievania

Terciálna metalurgia ako všetky ostatné fázy výroby ocele sa v posledných rokoch stáva terčom nových vývojárskych inovácií z hľadiska konkurencieschopnosti predaja vlastných výrobkov. Cena a kvalita výrobkov na trhu sú najdôležitejšími predpokladmi pre ďalšie fungovanie firmy. K tomu pribudol pre mnohé krajiny v roku 1998 právne záväzná zmluva o znížení emisií skleníkových plynov, tzv. Kjótsky protokol, k rámcovému dohovoru OSN o zmene klímy, ktorý sa vzťahuje na hutnícky priemysel prednostne, keďže hutnícky priemysel je hlavným znečisťovateľom životného prostredia. Z toho plynú záväzky pre hutnícke podniky, ktoré ich enormne ekonomicky zaťažujú, vzhľadom na vývoj nových enviromentálne akceptovateľnejších technológií a obmedzeniami vo výrobe, tiež pokutami za neplnenie záväzkov. Z ohľadu konkurencieschopnosti je dôležitý ten fakt, že nie všetky krajiny tento protokol podpísali, a tým zvýhodnili hutnícke komplexy na svojom území. Znevýhodnené firmy sa preto buď môžu presunúť do inej krajiny alebo sa musia technologicky, logisticky a personálne prispôsobiť danej situácii.

Úsek terciárnej metalurgie teda ZPO sa začína dovezením liacej panvy na otočný stojan zariadenia, kde sa liaca panva ukotví pomocou bočných západok. Technik na stojane pripojí liacu panvu k elektrickým ovládacím prístrojom na ovládanie šúpatkového uzáveru a prívodu inertného plynu Ar pre čerenie. Po prevedení čerenia a odpojení od prívodu sa liaca panva pretočí na opačnú stranu nad mezdipanvu, kde po otvorení šúpatkového uzáveru liacej panvy sa vysype najprv zásypový piesok z dna liacej panvy a následne po odtečení 1-3 ton ocele sa nasadí tieniaca trubica. Do medzipanvy sa následne vhodí potrebný počet vriec s krycou a rafinačnou troskou. Po dosiahnutí potrebnej výšky hladiny sa cez pristavené kanáliky začne prelievať tekutý kov do kryštalizátora cez pootvorené šúpatkové uzávery alebo podvihnuté zátkové tyče. Do kryštalizátora je v tomto okamžiku nutné dodať dostatočné množstvo liaceho prášku a spustiť ťažné valce v potrebnej už predurčenej rýchlosti.

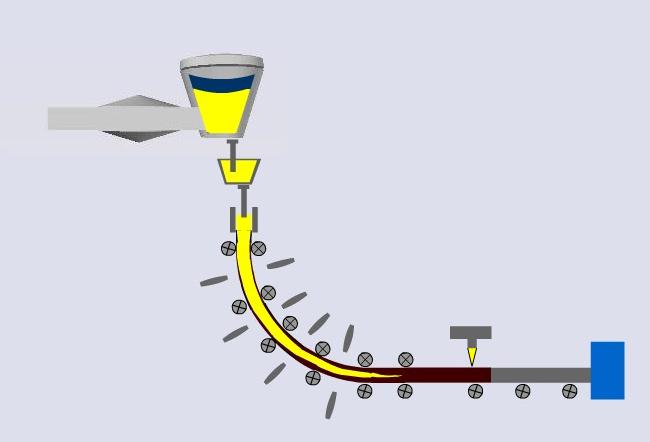

Simuláciu plynulého odlievania ocele si pozriete klikom na obrázok