V oceliarenskom priemysle existujú dve hlavné línie odlievania ocele. A to klasické odlievanie do kokíl a plynulé odlievanie. Existujú aj iné špeciálne druhy odlievania, ale tie v celosvetovom meradle nepresahujú ani 1 % celkovej produkcie. Nárast plynulého liatia v celom svete, ako ekonomickejšieho a efektívnejšieho spôsobu odlievania, spôsobili recesie cien na trhu s oceľovými produktmi, ako aj vyššia konkurencieschopnosť podnikov so zavedeným plynulým odlievaním. Museli sa hľadať nové alternatívy odpersonalizovania celkovej technológie odlievania a skrátenie času výroby.

video o klasickom odlievaní ocele

Porovnaním klasického a plynulého odlievania, dostaneme niekoľko výrazných bodov v ktorých plynulé liatie predčí klasické. Sú to:

- vyššia výťažnosť kovu

- úspora energie

- nižšie spracovacie náklady

- nižšie investičné náklady

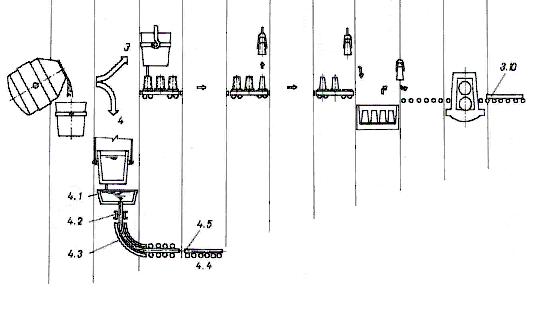

Ak porovnáme jednotlivé fázy výrobných cyklov plynulého a klasického odlievania ocele, zistíme, že dochádza k jednoznačnému zjednodušeniu technologickej schémy, ale i k výraznému skráteniu výrobného cyklu.

obr. Porovnanie klasického a plynulého liatia ocele

obr. Porovnanie klasického a plynulého liatia ocele

Výťažnosť kovu bola zavedením plynulého liatia, zvýšená o desiatky percent. Zmätky, zbytok v ocele v panve, odstrihy, okoviny, upravárenský odpad tvoria u plynulého odlievania sotva 3%. U klasického liatia je odpad tvorený do 16% celkového objemu kovu.

Výťažnosť plynule odlievaných materiálov je daná:

- zbytkom ocele v medzipanve a liacej panve

- hlavovým a pätkovým odpadom

- okovinami a stratami odstrihom

- podielom sekvenčného liatia

- stratami v úpravniach

Prvé tri faktory sú dané technologickou zručnosťou obsluhy a nutnými operáciami s materiálom. Posledné dva sú ovplyvnené typom zariadenia, t.j. konštrukciou medzipanvy, kryštalizátora, sekundárneho chladenia. Keďže dochádza k obmedzovaniu liacích rýchlostí jednotlivých sekvencií pri rôznych typoch ocelí a tým k zamedzovaniu výrobnosti predchádzajúcich agregátov.

Porovnaním energetických nárokov medzi oboma spôsobmi odlievania, vychádza víťazne opäť plynulé liatie. Pre teplo zo ZPO existujú nejaké teoretické spôsoby využitia, ale zatiaľ sa využívajú v malom množstve. Jednou z nich je :

a, tepelná vsádzka. Ide o možnú úsporu energie z teplých 650°C brám do narážacích pecí. Pri tomto spôsobe dochádza k využitiu energie do 60%.

b, druhou možnosťou využitia energie z ochladzovania predliatkov je využitie odpadného tepla v jednej z týchto možností:

- ochladzovanie predliatkov v špeciálnych uzavretých priestoroch vzduchom, kedy sa získava 35% tepla využiteľného pre ohrev a 15% elektrickej energie.

- ochladzovanie predliatkov v špeciálne uzavretých priestoroch vodnou sprchou, kedy dostaneme 80% tepla v horúcej vode použiteľnej pre vytápanie.

- ochladzovanie predliatkov v sálavom uzavretom priestore, kde sa 30% tepla využije na vytápanie a 13% ako elektrická energia.

Nižšie spracovateľské náklady u ZPO sú dané menším počtom prevádzkových operácií oproti klasickému spôsobu liatia. ZPO je menej náročné na energiu, údržbu, výšku odpisov, mzdové prostriedky. Celková úspora u ZPO je nižšia o 60% nákladov ako u klasického liatia.

Vývoj ZPO do budúcna sa bude rozvíjať v 3 kľúčových smeroch:

1, znižovanie nákladov (znižovanie personálnej obsluhy, znižovanie nákladov na údržbu, vylepšovanie kvality technických zariadení, úspory energie)

2, zvyšovanie produktivity (technické vylepšenia, predĺženia sekvencií, vyššia kvalita spotrebných materiálov, automatizácia)

3, zvyšovanie kvality (zvyšovaním chemickej čistoty, dodržiavaním technologických postupov a stavom zariadení, postupujúcim výskumom